El reciclaje de catalizadores es un gran negocio y desempeña un papel importante en el esfuerzo para satisfacer la demanda constante de metales del grupo del platino (PGM), los cuales son escasos. En sus primeros días, este reciclaje era complejo tanto desde el punto de vista logístico como técnico, y aunque esto, hasta cierto punto, sigue siendo así hoy en día, las eficiencias mejoradas y los avances técnicos han ayudado a la industria a crecer.

En la parte superior de la cadena reciclaje se encuentra la operación de refino, la extracción de los metales preciosos (PGM) de la cerámica del catalizador y sustratos metálicos. Las fundiciones son los refinadores "reales", que funden metales para separar la aleación de sus impurezas, a fin de recuperar los metales preciosos reales. La tecnología del proceso de reciclaje es bastante compleja y consta de muchas etapas. Requiere una gran inversión, por lo tanto, tradicionalmente era llevado a cabo por grandes organizaciones, generalmente ubicadas en EE. UU., Europa y Japón, que son capaces de refinar una amplia gama de metales.

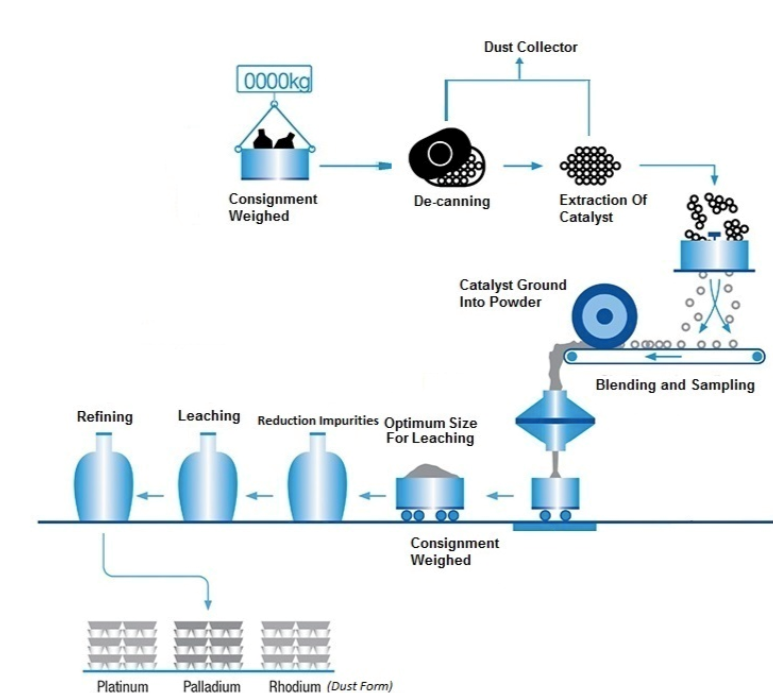

DECANADO de CATALIZADORes Y FRESADO DE CERÁMICA

Una vez recogidos, los convertidores catalíticos se deslavan y el sustrato se tritura hasta obtener un polvo fino.

Muestreo

Una vez procesado, se toma una muestra del lote para determinar su concentración de metales preciosos (PGM).

Una vez hecho esto, el material será enviado a una fundición o refinador.

Fundición pirometalúrgica

El método preferido para recuperar materiales que contienen metales preciosos PGM, como los catalizadores, es un proceso pirometalúrgico, que ofrece altas tasas de recuperación. Esto implica el tratamiento térmico de minerales y minerales metalúrgicos para provocar transformaciones físicas y químicas en los materiales, para permitir la recuperación de los metales preciosos. La naturaleza de la operación usualmente ha significado que se requieren grandes cantidades de sustratos (más de 1 tonelada) para formar una "carga".

REFINADO QUÍMICO

Después de la extracción primaria, los metales preciosos se separan de los metales básicos mediante técnicas de refinación química que incluyen disolución, extracción con solvente y precipitación selectiva. Alternativamente, el sustrato cerámico de algunos catalizadores se puede disolver en ácido dejando un residuo concentrado de metales preciosos.

Si bien este es el proceso básico, y originalmente llevado acabo por grandes empresas de fundición con experiencia en el manejo de metales que tienen una demanda mucho más alta (al menos en cuanto a la cantidad); los avances tecnológicos y la demanda creciente, han hecho que más organizaciones con visión de futuro entren al mercado.